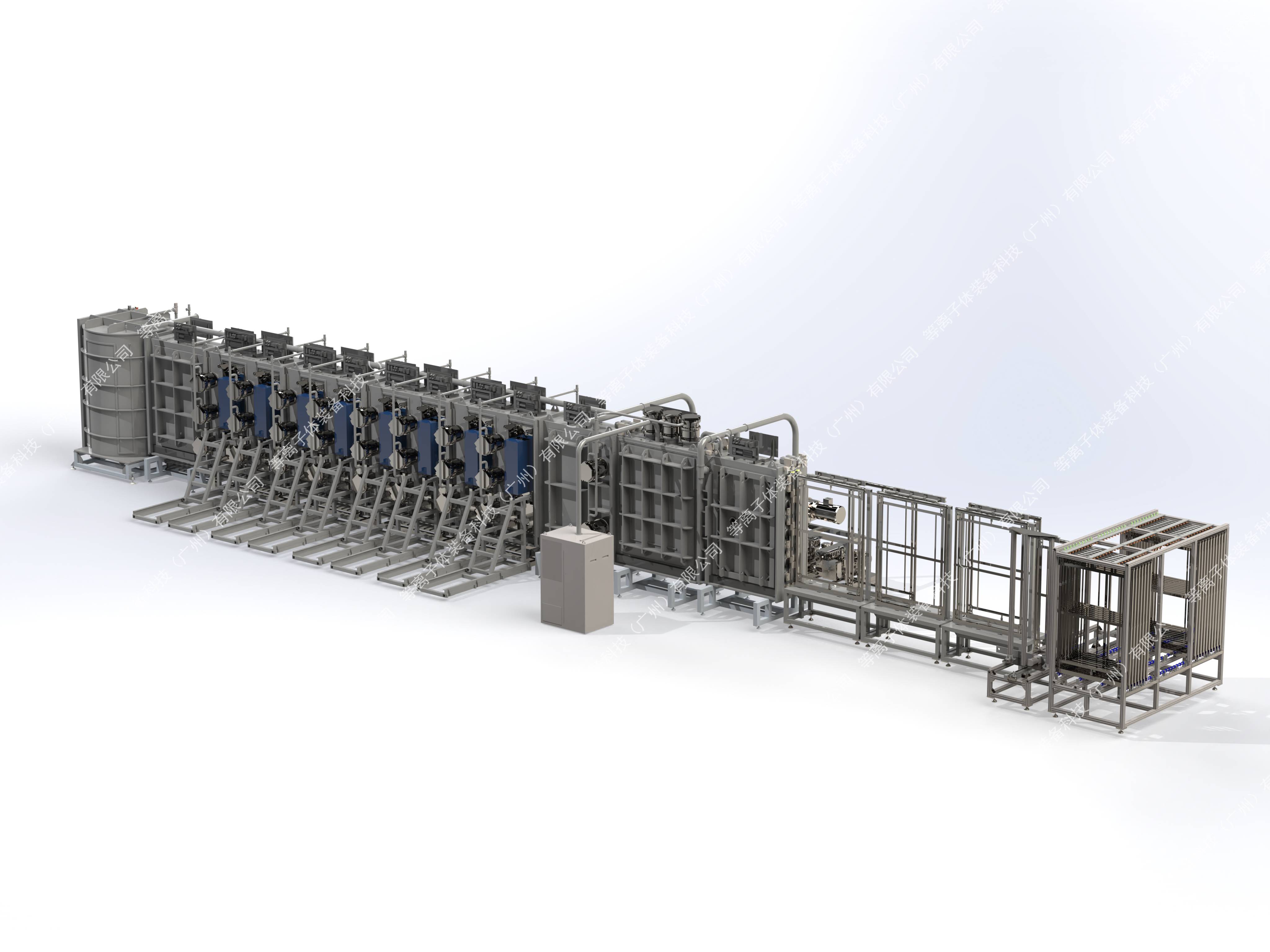

真空镀膜连续线及玻璃低反射率镀膜工艺

2023-12-16 12:08:47

101

0

技术领域: 高端装备制造

所在地区: 广东省/广州市/白云区

技术成熟度: 暂无

转让方式: 技术入股

交易价格: 面议

联系人: 198*****131

联系人电话: 198****0131

所属单位名称: 等离子体装备科技(广州)有限公司

单位简介:

等离子体装备科技(广州)有限公司是一家集研发、生产、销售与服务于一体的高科技公司,专注于真空等离子体镀膜装备研制,包括工艺引领的真空镀膜设备设计与真空镀膜工艺方法,已形成公司独有的技术链。致力于成为业内工艺与设备解决方案的专业领跑者;可应用于汽车、消费电子、新能源、航天航空等多个行业。

公司的技术研发团队由深耕真空等离子镀膜行业数十年的行业精英组成,在真空等离子体表面处理以及柔性基材卷绕镀膜方面拥有国内乃至国际领先的技术;还拥有来自中国电工学会离子束电子束专业委员会、广东省新兴激光等离子体技术研究院、美国西南研究院、北京大学、北京航空航天大学以及广东工业大学等单位专家学者组成的业内顶尖顾问团队。

介绍视频链接:https://image.chinafuturelink.com/180d418e-159e-48f0-9a33-6da4ee3df394/PET_玻璃AR消影镀膜连续线_宣传视频.m4v

官网链接:--

详细地址:广东省广州市科泰二路白云产业创新园5号楼

成果详情 本项目通过自主研发核心部件及工艺技术,突破了国外高端设备的技术封锁,解决了核心技术卡脖子的难题,成功实现了高端设备的国产化,在光学镀膜领域达到了领先水平。

随着新能源汽车产业不断发展,我国拥有全球最大规模的新能源汽车市场,并在今年第一季度成为全球最大的汽车出口国。供需两旺的产业格局,让汽车网联化、智能化,车载显示大屏化、多屏化正在成为备受关注的产业焦点。智能化已成为汽车发展大趋势,智能座舱对车载显示提出新的需求,激发车载显示技术的创新和迭代,包括 HUD、车窗透明显示、副驾及后座娱乐大屏、电子后视镜、车顶天幕、装饰显示盖板等车载显示创新应用不断发展。汽车厂商对显示屏幕性能提出了更高的要求,其中比较重要的指标就有屏幕玻璃盖板的反射率,目前大部分厂商要求屏幕玻璃盖板的反射率低于0.5%,所以低反射率玻璃盖板的需求日益增多。

降低玻璃盖板反射率常用的方法是在玻璃盖板表面进行减反射镀膜(AR),一般采用真空蒸发镀或者磁控溅射镀,旨在提高玻璃本身的透光度,降低盖板的反射率,使画面更加清晰明亮。

当前国内厂商对车载显示面板玻璃盖板进行镀膜主要使用进口蒸发镀单体机,设备成本较高,可以达到低于0.5%的反射率;而其余国产镀膜设备则稳定性较差,良品率偏低。国外单体机镀膜设备虽然能够保证镀膜质量及良品率,但针对大尺寸车载显示面板玻璃盖板的生产效率很低,无法满足大批量工业生产的需求。除此之外国外的连续线设备虽然可以满足生产需求,但昂贵的造价则让很多厂家望而却步。由于我国的真空镀膜起步较晚,技术落后,未能形成大型的镀膜机厂家,高精的镀膜设备只能依赖进口,由此我们需要进行高端设备国产化研发制造。

主要创新点:

1.高性能匀气系统

整套生产线采用16对中频溅射靶,单支靶材采用7支流量计在上中下进气口、补偿口排布单独控制、每对靶14只流量计连接一个分布式控制计算单元,每对平面靶划割成4个区域,每个区域设置一个传感器,传感器连接到分布式控制计算单元;通过软件仿真、实验测试数据生成检测控制模型,分布式控制计算单元内置检测控制模型,分布式控制计算单元采集传感器反馈的数据迅速自动动态调整控制流量计的输出及补偿,对比主机直接控制方式有效降低了指令的延迟。以达到气体均匀分布,形成均匀的等离子体密度,保障膜层厚度的均一性,提高产品的良率。

2.闭环膜厚监测反馈系统

每个镀膜仓部布置一个膜厚监测传感器,实时在线

知识产权情况 暂无

应用效果及市场前景 暂无

技术优势 暂无

- 智能客服

- 需求发布

- 成果发布

- 入驻专家

- 入驻技术

经理人 - 返回顶部