废旧动力电池有价元素提取

2023-12-16 12:08:47

109

0

技术领域: 新能源

所在地区: 吉林省/长春市/朝阳区

技术成熟度: 暂无

转让方式: 许可转让

交易价格: 面议

联系人: 赵超

联系人电话: 186****5157

所属单位名称: 中国科学院长春应用化学研究所

单位简介:

中国科学院长春应用化学研究所始建于1948年12月,经过几代应化人的不懈努力,现已发展成为集基础研究、应用研究和高技术创新研究及产业化于一体,在国内外享有崇高声誉和影响的综合性化学研究所,成为我国化学界的重要力量和创新基地,被誉为“中国应用化学的摇篮”。

介绍视频链接:https://image.chinafuturelink.com/0feaadb7-a161-41fe-91c8-78f281697e70/Video_Ciac.mp4

官网链接:www.ciac.cas.cn

详细地址:吉林省长春市朝阳区人民大街5625号

成果详情 随着新能源汽车的快速发展必然出现大量的退役动力电池,预计2030年国内退役动力电池超过200万吨,其中含有大量的锂、镍、钴、锰等高价金属元素,对应市场空间超过千亿元。同时,新能源汽车快速发展引发的巨大需求,与各类金属资源不可再生性之间的矛盾日益凸显。

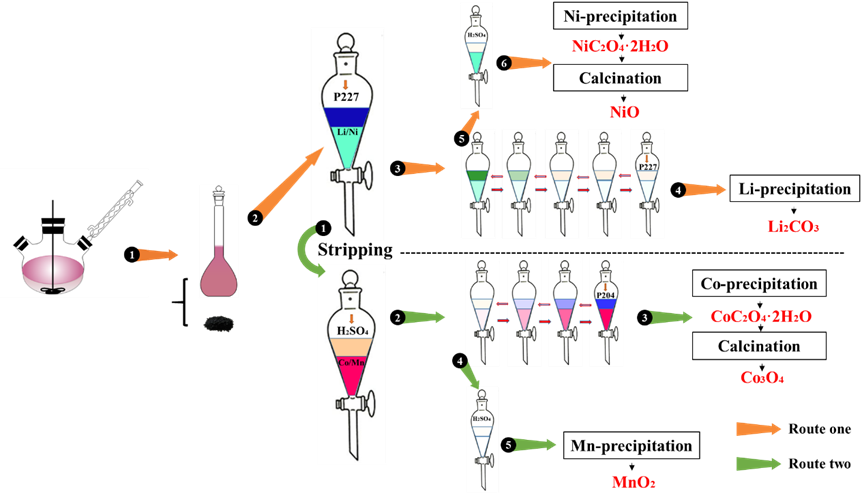

废旧动力电池中金属元素的分离提取方法分为干法和湿法。干法主要利用物理分选和高温热处理实现金属的回收,部分欧美企业采用干法工艺,具有流程简单、反应速度快、效率高,但是处理成本高,对设备要求高,会产生有害气体。湿法具有金属元素综合回收程度高、易实现连续化、设备投资成本低等优势,应用更为广泛,国内邦普、格林美、金泰阁等企业均采用湿法技术,主要通过溶剂萃取对各种元素进行分离提取,最终得到单一产品,现有技术方案往往为实现较高的资源综合回收率而试图回收正极材料中的每一种元素/组分,需进行多次化学沉淀、萃取、离子吸附等操作才能实现浸出液中不同组分的有效分离及净化,不仅操作繁杂且几乎每步操作都会引发其他金属元素(尤其是锂)的夹带损失,Li+的夹带损失率高达16-17.5 %。另外浸出液中镍、钴等金属离子的分离问题也是当前锂电回收领域的一大研究热点。

本项目研究团队长期从事稀土、钴、镍等金属的分离研究工作,取得了一批创新性成果。针对废旧动力电池回收利用,首次提出了利用新萃取体系从NCM523型正极材料中回收Li、Ni、Co、Mn的完整工艺,实现了单一金属元素的分离提取,Ni、Co、Mn回收率达98%以上,工艺中所采用的新萃取剂较传统萃取剂对钴镍的分离系数提高了数倍,分离效率提高20%,易反萃,萃取级数减少20%以上,缩短了艺流程,减少了占地面积和工程投入;通过共萃技术直接制得目标三元前驱体材料(NCM523→NCM111),使得从浸出液中直接提取过渡金属以再生正极材料成为一种可能,这种分离制备一体化工艺技术有效的简化了现有工艺流程。同时针对目前市场火热的锂盐行情,以及锂回收率低等问题,研究团队即将开展溶液中锂的提取及除杂等工作,希望对国内动力电池行业提供技术支撑,保障国家能源安全。

核心指标优于国内类似技术,技术成熟已经在实际环境进行应用验证,潜在市场规模100亿元左右。

知识产权情况 暂无

应用效果及市场前景 暂无

技术优势 暂无

- 智能客服

- 需求发布

- 成果发布

- 入驻专家

- 入驻技术

经理人 - 返回顶部